Wesentliche Zusammenfassung:

Verwenden Sie für schnelle Schnitte und höchste Steifigkeit kürzere Schaftfräser mit größeren Durchmessern

Schaftfräser mit variabler Spirale reduzieren Rattern und Vibrationen

Verwenden Sie Kobalt, PM/Plus und Hartmetall für härtere Materialien und Hochleistungsanwendungen

Beschichtungen für höhere Vorschübe, Geschwindigkeiten und Standzeiten auftragen

Schaftfräsertypen:

Vierkantfräserwerden für allgemeine Fräsanwendungen einschließlich Schlitzen, Profilieren und Tauchschneiden verwendet.

Nutfräserwerden mit zu kleinen Schneiddurchmessern hergestellt, um eine enge Passung zwischen dem von ihnen geschnittenen Keilnutschlitz und dem Scheibenkeil oder Keilstock herzustellen.

Kugelfräser,auch bekannt als Kugelkopffräser, werden zum Fräsen von konturierten Oberflächen, Schlitzen und Taschenfräsen verwendet.Ein Kugelkopffräser besteht aus einer runden Schneidkante und wird bei der Bearbeitung von Gesenken und Formen verwendet.

Schruppfräser, auch bekannt als Schweinemühlen, werden verwendet, um große Materialmengen bei schwereren Operationen schnell zu entfernen.Das Zahndesign lässt wenig bis gar keine Vibrationen zu, hinterlässt aber ein raueres Finish.

Eckradiusfräserhaben eine abgerundete Schneide und werden dort eingesetzt, wo ein bestimmter Radius erforderlich ist.Eckenfasen-Schaftfräser haben eine abgewinkelte Schneidkante und werden dort eingesetzt, wo eine bestimmte Radiusgröße nicht erforderlich ist.Beide Typen bieten eine längere Standzeit als quadratische Schaftfräser.

Schrupp- und Schlichtfräserwerden in einer Vielzahl von Fräsanwendungen eingesetzt.Sie entfernen schweres Material und sorgen gleichzeitig für ein glattes Finish in einem einzigen Durchgang.

Eckenrundungs-Schaftfräserwerden zum Fräsen von abgerundeten Kanten verwendet.Sie haben geschliffene Schneidspitzen, die das Ende des Werkzeugs verstärken und Kantenausbrüche reduzieren.

Bohrmühlensind multifunktionale Werkzeuge zum Anstechen, Bohren, Senken, Fasen und diversen Fräsoperationen.

Konische Schaftfräsersind mit einer sich am Ende verjüngenden Schneide ausgeführt.Sie werden in mehreren Werkzeug- und Formanwendungen verwendet.

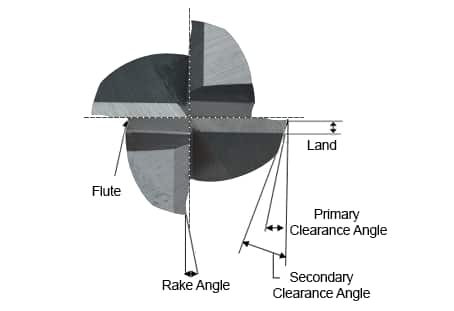

Flötentypen:

Nuten weisen Rillen oder Täler auf, die in den Körper des Werkzeugs geschnitten sind.Eine höhere Anzahl von Schneiden erhöht die Festigkeit des Werkzeugs und reduziert Platz oder Spanfluss.Schaftfräser mit weniger Spannuten an der Schneidkante haben mehr Spanraum, während Schaftfräser mit mehr Spannuten für härtere Schneidmaterialien verwendet werden können.

Einzelne FlöteKonstruktionen werden für die Hochgeschwindigkeitsbearbeitung und den großvolumigen Materialabtrag verwendet.

Vier-/MehrfachflöteKonstruktionen ermöglichen schnellere Vorschübe, aber aufgrund des reduzierten Spanraums kann die Spanabfuhr ein Problem darstellen.Sie erzeugen ein viel feineres Finish als zwei- und dreischneidige Werkzeuge.Ideal zum Umfangs- und Schlichtfräsen.

Zwei FlöteDesigns haben die meiste Menge an Flötenraum.Sie ermöglichen eine höhere Spantragfähigkeit und werden hauptsächlich beim Schlitzen und Taschenfräsen von NE-Materialien verwendet.

Drei FlöteDesigns haben den gleichen Nutenabstand wie zwei Nuten, haben aber auch einen größeren Querschnitt für mehr Festigkeit.Sie werden zum Taschenfräsen und Schlitzen von Eisen- und Nichteisenwerkstoffen verwendet.

Materialien für Schneidwerkzeuge:

Schnellarbeitsstahl (HSS)bietet eine gute Verschleißfestigkeit und kostet weniger als Kobalt- oder Hartmetall-Schaftfräser.HSS wird zum universellen Fräsen von Eisen- und Nichteisenmaterialien verwendet.

Vanadium-Schnellarbeitsstahl (HSSE)besteht aus Schnellarbeitsstahl, Kohlenstoff, Vanadiumcarbid und anderen Legierungen, die die Abriebfestigkeit und Zähigkeit erhöhen sollen.Es wird üblicherweise für allgemeine Anwendungen auf rostfreien Stählen und Aluminium mit hohem Siliziumgehalt verwendet.

Kobalt (M-42: 8 % Kobalt):Bietet eine bessere Verschleißfestigkeit, höhere Warmhärte und Zähigkeit als Schnellarbeitsstahl (HSS).Unter schwierigen Schnittbedingungen gibt es nur sehr wenig Abplatzungen oder Mikroabsplitterungen, wodurch das Werkzeug 10 % schneller läuft als HSS, was zu hervorragenden Metallabtragsraten und guten Oberflächengüten führt.Es ist ein kostengünstiges Material, das sich ideal für die Bearbeitung von Gusseisen, Stahl und Titanlegierungen eignet.

Pulverförmiges Metall (PM)ist zäher und kostengünstiger als Vollhartmetall.Es ist härter und weniger bruchanfällig.PM zeigt gute Leistungen in Materialien < 30RC und wird in Anwendungen mit hoher Stoßbelastung und hohem Materialeinsatz wie Schruppen eingesetzt.

Vollhartmetallbietet eine bessere Steifigkeit als Schnellarbeitsstahl (HSS).Es ist extrem hitzebeständig und wird für Hochgeschwindigkeitsanwendungen auf Gusseisen, Nichteisenmetallen, Kunststoffen und anderen schwer zu bearbeitenden Materialien verwendet.Hartmetall-Schaftfräser bieten eine bessere Steifigkeit und können 2-3x schneller betrieben werden als HSS.Schwere Vorschübe sind jedoch eher für HSS- und Kobalt-Werkzeuge geeignet.

Hartmetall-Spitzenwerden an die Schneidkante von Werkzeugkörpern aus Stahl gelötet.Sie schneiden schneller als Hochgeschwindigkeitsstahl und werden häufig für Eisen- und Nichteisenmaterialien einschließlich Gusseisen, Stahl und Stahllegierungen verwendet.Hartmetallbestückte Werkzeuge sind eine kostengünstige Option für Werkzeuge mit größerem Durchmesser.

Polykristalliner Diamant (PCD)ist ein stoß- und verschleißfester synthetischer Diamant, der das Schneiden von Nichteisenmetallen, Kunststoffen und extrem schwer zu bearbeitenden Legierungen mit hohen Geschwindigkeiten ermöglicht.

Standardbeschichtungen/Oberflächen:

Titannitrid (TiN)ist eine Allzweckbeschichtung, die eine hohe Schmierfähigkeit bietet und den Spanfluss in weicheren Materialien erhöht.Die Hitze- und Härtebeständigkeit ermöglicht es dem Werkzeug, im Vergleich zu unbeschichteten Werkzeugen mit höheren Geschwindigkeiten von 25 % bis 30 % der Bearbeitungsgeschwindigkeit zu laufen.

Titancarbonitrid (TiCN)ist härter und verschleißfester als Titannitrid (TiN).Es wird häufig für Edelstahl, Gusseisen und Aluminiumlegierungen verwendet.TiCN kann die Möglichkeit bieten, Anwendungen mit höheren Spindeldrehzahlen auszuführen.Seien Sie bei Nichteisenmaterialien wegen der Neigung zum Festfressen vorsichtig.Erfordert eine Erhöhung der Bearbeitungsgeschwindigkeit um 75-100 % im Vergleich zu unbeschichteten Werkzeugen.

Titanaluminiumnitrid (TiAlN)hat eine höhere Härte und Oxidationstemperatur als Titannitrid (TiN) und Titancarbonitrid (TiCN).Ideal für Edelstahl, hochlegierte Kohlenstoffstähle, Hochtemperaturlegierungen auf Nickelbasis und Titanlegierungen.Seien Sie bei NE-Material wegen der Neigung zum Festfressen vorsichtig.Erfordert eine Erhöhung der Bearbeitungsgeschwindigkeit um 75 % bis 100 % im Vergleich zu unbeschichteten Werkzeugen.

Aluminium-Titan-Nitrid (AlTiN)ist eine der abriebfestesten und härtesten Beschichtungen.Es wird häufig für die Bearbeitung von Flugzeug- und Raumfahrtmaterialien, Nickellegierungen, Edelstahl, Titan, Gusseisen und Kohlenstoffstahl verwendet.

Zirkoniumnitrid (ZrN)ist Titannitrid (TiN ) ähnlich, hat aber eine höhere Oxidationstemperatur und widersteht dem Anhaften und verhindert Kantenaufbau.Es wird häufig für Nichteisenmaterialien wie Aluminium, Messing, Kupfer und Titan verwendet.

Unbeschichtete Werkzeugeweisen keine unterstützenden Behandlungen an der Schneide auf.Sie werden bei reduzierten Drehzahlen für allgemeine Anwendungen auf NE-Metallen eingesetzt.

Postzeit: 26. November 2020